Трансформаторы высокого напряжения заводы

Итак, **заводы трансформаторов высокого напряжения**… Сразу возникает образ огромных цехов, гудящих машинных инструментов и бесконечных цепочек сборки. Но реальность часто оказывается гораздо сложнее, и, честно говоря, не всегда соответствует тому, что можно увидеть в презентациях. Больше всего меня раздражает, когда говорят о 'автоматизации производства' как о панацее. Да, автоматизация важна, но она не решает всех проблем. И главное – понимание, что здесь как в любом другом сложном производстве, критически важен опыт, качественные материалы и, конечно же, грамотное проектирование. В последние годы наблюдается настоящий бум спроса на **высоковольтное оборудование**, и это создает огромные вызовы для производителей, особенно в части поддержания качества и скорости производства.

Ключевые вызовы в современном производстве

Начнем с очевидного: найти квалифицированные кадры становится все труднее. Опытные инженеры-конструкторы, токари, слесари – спрос превышает предложение. Молодежь, к сожалению, не всегда заинтересована в работе на **электротехнических заводах**, предпочитая более 'гламурные' сферы. И это не просто проблема кадров, это проблема передачи опыта. Старики уходят, а их знания и навыки – вместе с ними.

Помимо кадровой проблемы, постоянно растут требования к качеству. Современные **высоковольтные трансформаторы** должны соответствовать самым строгим международным стандартам. Это требует постоянного обновления оборудования, внедрения новых технологий и, конечно же, контроля качества на всех этапах производства – от закупки сырья до отгрузки готовой продукции. Мы столкнулись с ситуацией, когда, несмотря на все усилия, из-за некачественного материала в конечном итоге пришлось разбирать весь трансформатор. Это не только финансовые потери, но и ущерб репутации.

Еще один важный фактор – это логистика и поставки комплектующих. Зависимость от импортных компонентов делает производство крайне уязвимым. Геополитическая ситуация, санкции, колебания валютных курсов – все это влияет на стоимость производства и сроки выполнения заказов. Попытки диверсификации поставщиков, конечно, предпринимаются, но это требует времени и инвестиций. В частности, мы часто сталкиваемся с задержками в поставках изоляционных материалов из Европы, что негативно сказывается на сроках производства.

Оптимизация производственных процессов

Автоматизация – это, безусловно, один из способов повышения эффективности производства. Но автоматизация должна быть продуманной и адресной. Не стоит пытаться автоматизировать все подряд. Важно определить узкие места в производственном цикле и сосредоточить усилия на их оптимизации. Например, мы внедрили роботизированную линию для нанесения изоляции на обмотки трансформаторов. Это позволило значительно сократить время выполнения этой операции и повысить ее точность.

Внедрение систем управления производством (MES)

Внедрение MES – это не просто модный тренд, это необходимость. MES позволяет отслеживать все этапы производства в режиме реального времени, контролировать качество, оптимизировать использование ресурсов и прогнозировать возможные проблемы. Мы внедряли подобную систему несколько лет назад, и это действительно помогло нам повысить эффективность и снизить затраты. Сначала, конечно, были трудности с интеграцией с существующими системами, но в итоге все сработало. Важно не просто купить систему, а правильно ее настроить и обучить персонал.

Повышение квалификации персонала

Нельзя недооценивать роль человеческого фактора. Недостаточно просто купить современное оборудование и автоматизировать процессы. Необходимо постоянно повышать квалификацию персонала, обучать их новым технологиям и методам работы. Мы регулярно проводим тренинги для наших сотрудников, приглашаем специалистов из других компаний, участвуем в отраслевых конференциях. И это окупается. Обученный персонал – это гарантия качества и эффективности производства.

Оптимизация логистических цепочек

Помимо диверсификации поставщиков, важно оптимизировать логистические цепочки внутри производства. Это включает в себя правильную организацию хранения материалов, оптимизацию маршрутов перемещения продукции и использование современных систем управления складскими запасами. Мы внедрили систему штрихкодирования для отслеживания движения материалов и готовой продукции, что позволило значительно сократить время поиска нужных деталей и минимизировать риск ошибок.

Опыт и ошибки

Одна из самых больших ошибок, которую мы совершили, – это попытка сэкономить на контроле качества. В погоне за снижением затрат мы решили сократить количество проверок на промежуточных этапах производства. Это обернулось серьезными проблемами. В результате, нам пришлось разбирать десятки трансформаторов, чтобы выявить и исправить дефекты. Это стоило нам не только финансовых потерь, но и ущерба репутации.

Другой урок – не стоит слишком доверять поставщикам. Даже если у поставщик хорошая репутация, всегда нужно проверять качество поставляемых материалов. Мы столкнулись с ситуацией, когда нам поставили дефектные изоляционные материалы, которые привели к повреждению трансформаторов. Это научило нас более внимательно относиться к выбору поставщиков и проводить более тщательный контроль качества поставляемых материалов.

Сейчас мы активно работаем над внедрением системы статистического контроля качества (SPC), которая позволяет выявлять и устранять причины дефектов на ранних стадиях производства. Это позволяет нам значительно повысить качество продукции и снизить количество брака.

Перспективы развития

Будущее производства **высоковольтных трансформаторов** – это автоматизация, цифровизация и интеграция. Мы видим большой потенциал в использовании искусственного интеллекта и машинного обучения для оптимизации производственных процессов, повышения качества продукции и прогнозирования возможных проблем. Наши конкуренты уже начали активно внедрять эти технологии, и мы не хотим отставать.

Особое внимание уделяется разработке и производству энергоэффективных трансформаторов. В связи с ростом цен на электроэнергию и необходимостью снижения выбросов парниковых газов, спрос на энергоэффективные трансформаторы будет только расти. Мы активно разрабатываем новые конструкции трансформаторов, которые позволяют снизить потери энергии и повысить экономичность.

ООО Лэцин Хуэйкан Технолоджи Электрик намерен продолжать инвестировать в развитие производства, внедрение новых технологий и повышение квалификации персонала. Мы верим, что это позволит нам сохранить свои позиции на рынке и удовлетворить растущий спрос на высококачественное **высоковольтное оборудование**.

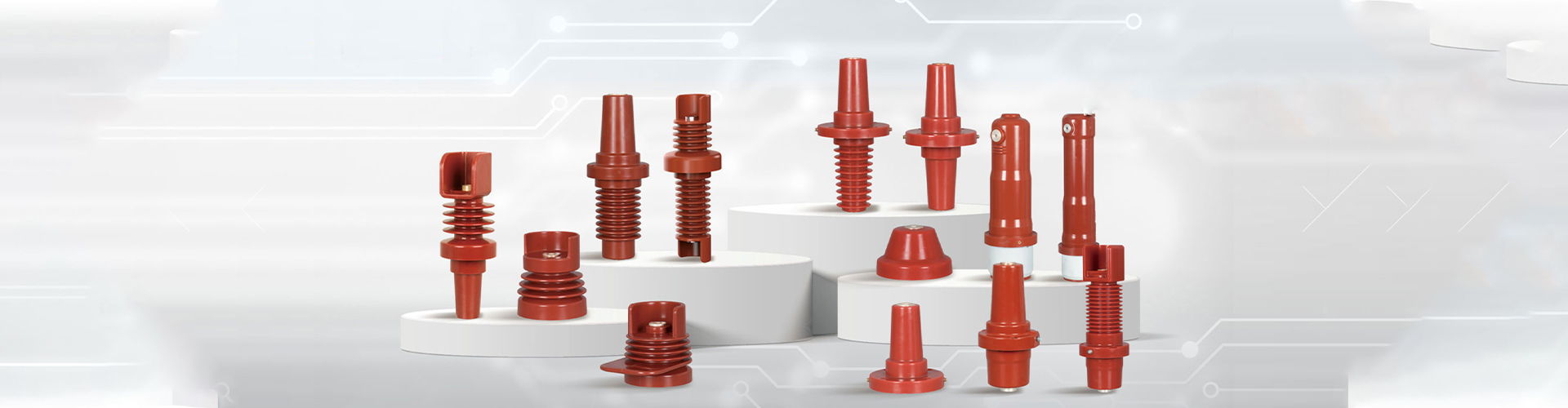

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Евровтулка 235

Евровтулка 235 -

Втулка 202

Втулка 202 -

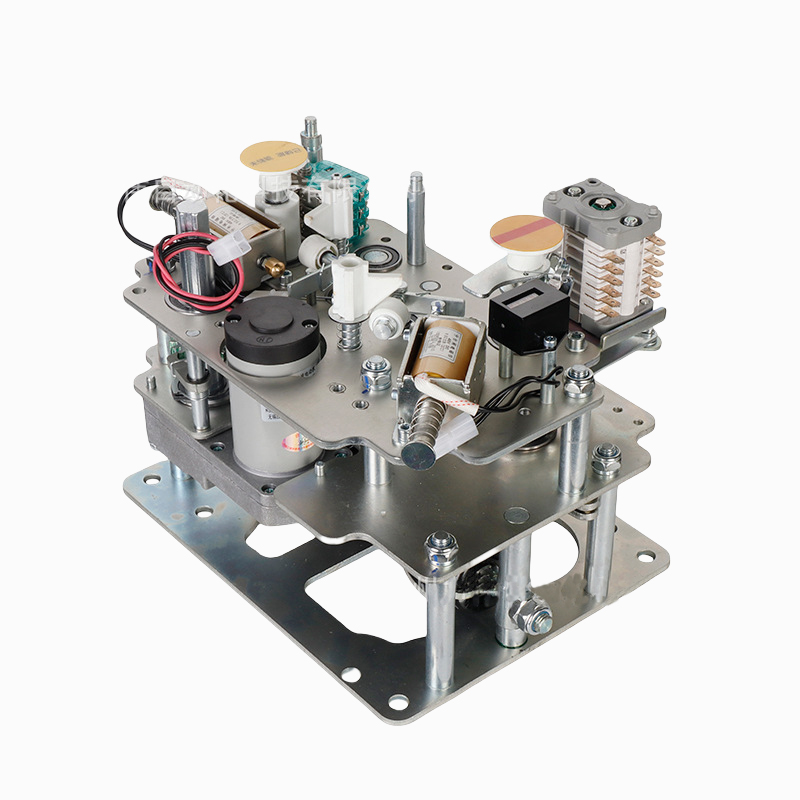

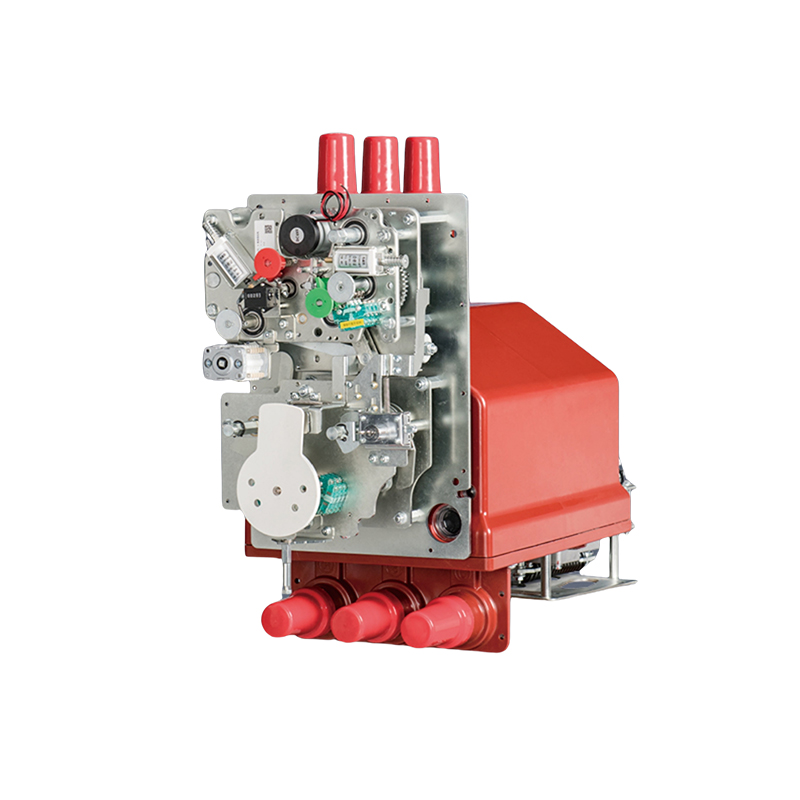

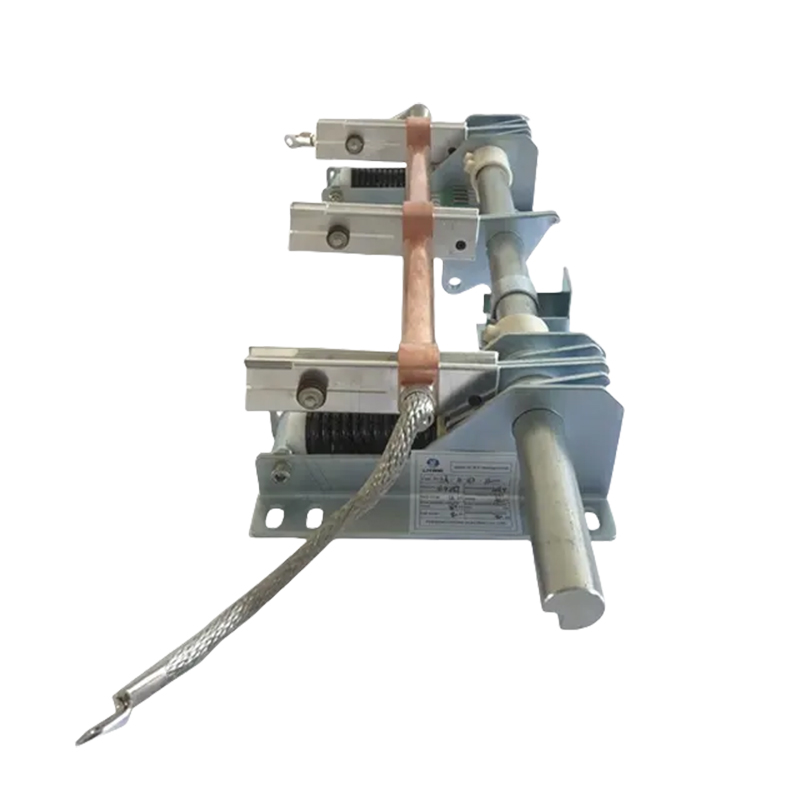

Механизм твердотельного КРУ

Механизм твердотельного КРУ -

Трансформатор тока

Трансформатор тока -

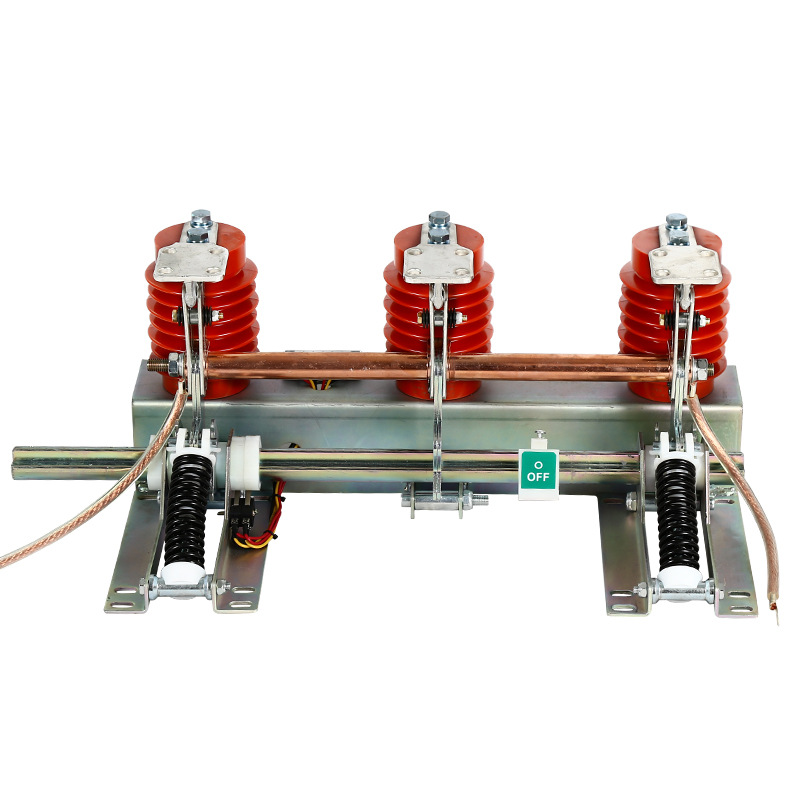

WTD-10-630A

WTD-10-630A -

Измерительно-расширительная втулка HK-12/24 1250A

Измерительно-расширительная втулка HK-12/24 1250A -

Гнутая втулка WTTG-15/630 (шкаф подъёмный)

Гнутая втулка WTTG-15/630 (шкаф подъёмный) -

Измерительно-расширительная втулка HK-12 630A

Измерительно-расширительная втулка HK-12 630A -

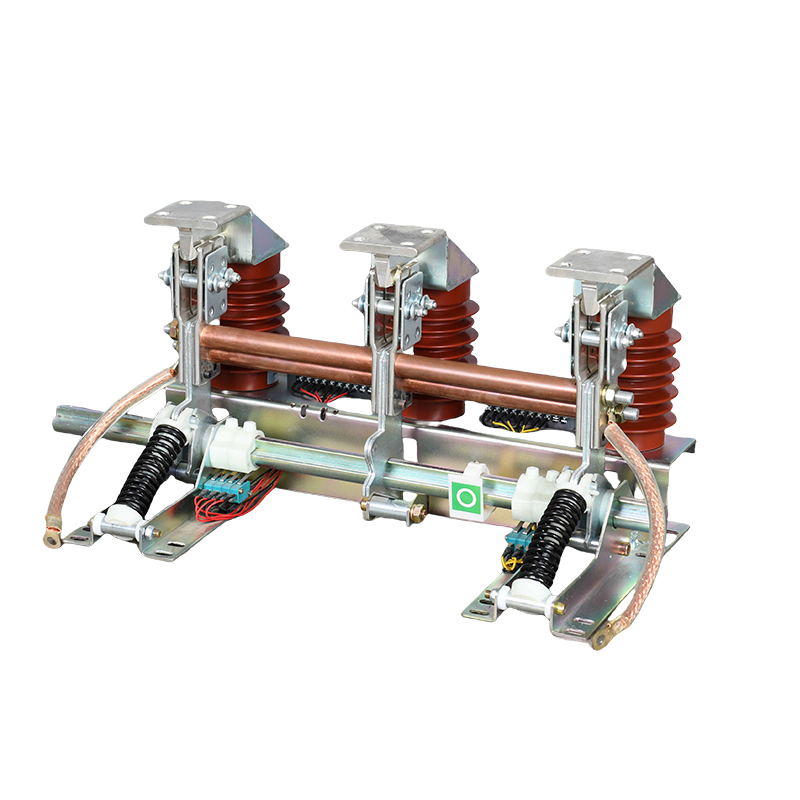

JN17

JN17 -

Втулка 235

Втулка 235 -

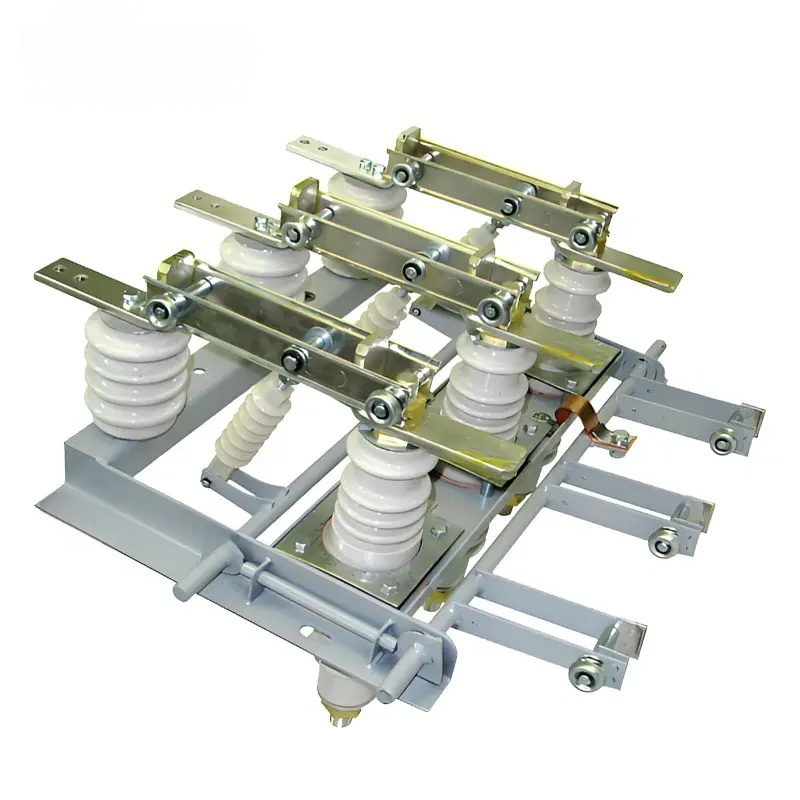

Заземляющий разъединитель EK6

Заземляющий разъединитель EK6 -

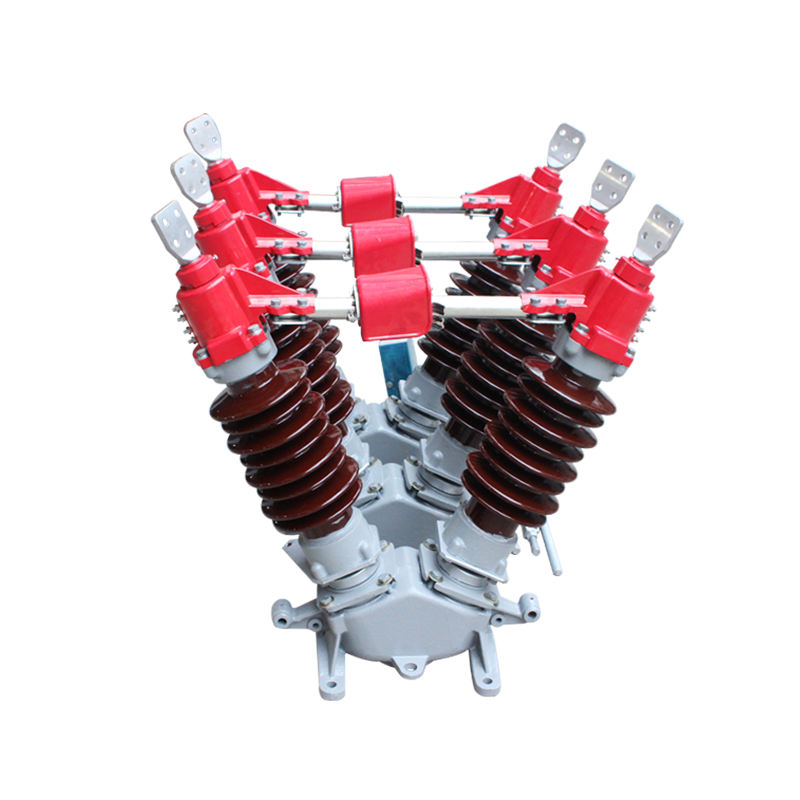

LW8-36 выключатель нагрузки высокого напряжения наружной установки

LW8-36 выключатель нагрузки высокого напряжения наружной установки

Связанный поиск

Связанный поиск- Проходной изолятор типа 202 завод

- Китайские поставщики c-типа шкаф впускной механизм

- Ведущие страны-покупатели выключателей нагрузки bn-10 в китае

- Поставщики высококачественного высоковольтного разъединителя

- Основные страны-покупатели высококачественных высоковольтных выключателей нагрузки

- Китай завод трехфазных высоковольтных трансформаторов

- Ведущий китайский покупатель впускного механизма шкафа типа c

- Высококачественные выключатели с заземляющим ножевым затвором

- Поставщики выключателей нагрузки серии вна

- Завод трансформаторов напряжения jdz12-10r