Проходной изолятор бокового расширения для экогазового круэ заводы

В работе с проходными изоляторами бокового расширения для экогазовых установок, особенно в условиях круэ заводы, часто сталкиваешься с довольно специфическими задачами. Многие производители предлагают готовые решения, но, как правило, они требуют доработки или адаптации под конкретные условия эксплуатации. Попытаюсь поделиться опытом, который мы приобрели в ООО Лэцин Хуэйкан Технолоджи Электрик, работая с подобными объектами. Не буду скрывать, что изначально, при выборе такого изолятора, у нас была довольно наивная уверенность в универсальности стандартных решений – оказалось не всегда так.

Основные сложности при выборе и монтаже

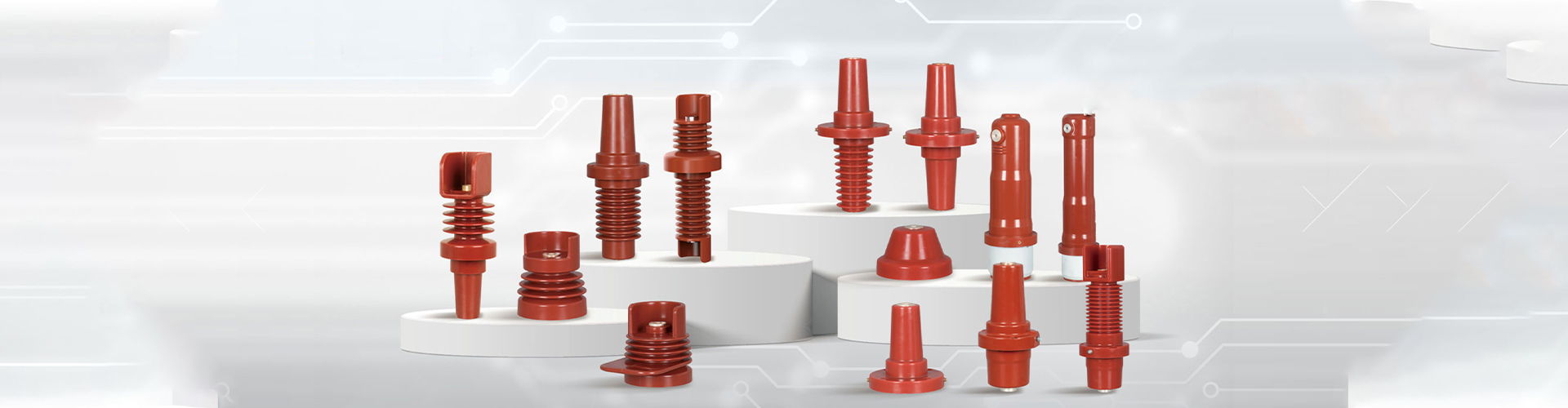

Первая проблема, с которой мы столкнулись, это выбор подходящего материала для изоляции. В экогазовых установках, как правило, присутствует агрессивная среда – различные газы, конденсат, пыль. Стандартные полимерные материалы часто не выдерживают долгосрочного воздействия таких факторов, что приводит к преждевременному износу и выходу изолятора из строя. Мы долго тестировали различные составы, уделяя особое внимание химической стойкости и механическим свойствам при низких температурах. Очевидно, универсального ответа тут нет, и выбор всегда зависит от конкретного состава газа и температурного режима.

Еще одна сложность – это обеспечение надежного уплотнения. Проходные изоляторы, особенно с боковым расширением, предназначены для герметизации прохода в корпусе высоковольтного оборудования. Недостаточная герметичность может привести к утечкам газа и повреждению оборудования. Мы использовали различные типы уплотнительных прокладок, от эластомеров до специализированных полиуретановых материалов. Важно учитывать коэффициент температурного расширения изолятора и корпуса, чтобы избежать возникновения деформаций и трещин при изменении температуры. Один раз, не учтя этот фактор, мы допустили серьезную ошибку – изолятор треснул при первом же пуске. Пришлось полностью переделывать монтаж и выбирать более гибкий материал.

Монтаж, конечно, тоже требует аккуратности и опыта. Боковое расширение изолятора подразумевает определенные требования к точным размерам и геометрии прохода. Недостаточная точность монтажа может привести к возникновению механических напряжений и разрушению изолятора. Мы используем специальные шаблоны и приспособления для обеспечения точной установки, а также строго соблюдаем технологию монтажа, рекомендованную производителем. Особенно это важно при установке больших и тяжелых проходных изоляторов, где любой просчет может привести к серьезным последствиям.

Практический кейс: модернизация существующей установки

Недавно мы работали над модернизацией существующей экогазовой установки на нефтеперерабатывающем заводе. Старый проходной изолятор был изношен и не обеспечивал надежной герметизации. При его замене мы столкнулись с проблемой – существующий корпус высоковольтного оборудования имел небольшие дефекты и не позволял точно установить новый изолятор. Простое использование стандартного изолятора не давало результата – утечки газа продолжались.

В этой ситуации мы предложили модифицировать изолятор, добавив специальный компенсатор расширения. Этот компенсатор позволяет компенсировать небольшие деформации корпуса и обеспечить надежную герметизацию. Мы разработали индивидуальный проект компенсатора, учитывающий особенности конкретного оборудования. После установки модифицированного изолятора утечки газа прекратились, и установка заработала на полную мощность. Этот кейс показал нам важность индивидуального подхода к решению задач и необходимость учета особенностей конкретного объекта.

Анализ распространенных ошибок и пути их устранения

Одна из часто встречающихся ошибок – это недооценка роли защиты от внешних факторов. Проходной изолятор должен не только обеспечивать герметизацию прохода в корпусе, но и защищать оборудование от влаги, пыли, ультрафиолетового излучения и механических повреждений. Мы рекомендуем использовать специальные покрытия и защитные экраны для обеспечения долговечности изолятора. В частности, в агрессивных средах мы используем эпоксидные покрытия, устойчивые к воздействию химических веществ.

Еще одна распространенная ошибка – это использование некачественных материалов. Дешевые аналоги могут быстро выйти из строя, что приведет к необходимости дорогостоящего ремонта или замены. Мы всегда отбираем материалы у проверенных поставщиков, которые предоставляют сертификаты качества. Кроме того, мы проводим собственные испытания материалов для подтверждения их соответствия требованиям нашей установки.

Важно помнить, что регулярный осмотр и техническое обслуживание проходных изоляторов – залог их долговечности и надежности. Мы рекомендуем проводить осмотры не реже одного раза в год, а также своевременно устранять любые обнаруженные дефекты. Это позволит избежать серьезных аварий и продлить срок службы оборудования.

Будущие тенденции в области проходных изоляторов

В настоящее время наблюдается тенденция к использованию новых материалов и технологий при производстве проходных изоляторов. В частности, активно разрабатываются изоляторы на основе керамических материалов и композитных материалов. Эти материалы обладают повышенной термостойкостью, химической стойкостью и механическими свойствами. Кроме того, разрабатываются изоляторы с интегрированной системой мониторинга состояния, которая позволяет своевременно выявлять дефекты и предотвращать аварии.

Мы следим за новейшими разработками в этой области и постоянно совершенствуем наши технологии монтажа и обслуживания проходных изоляторов. Наша цель – обеспечить нашим клиентам надежные и долговечные решения, которые соответствуют самым высоким требованиям безопасности и надежности. И конечно, постоянно оптимизируем процессы работы, чтобы минимизировать время монтажа и сократить затраты на обслуживание. Потому что, в конечном счете, это то, что нужно нашим клиентам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Евровтулка 235

Евровтулка 235 -

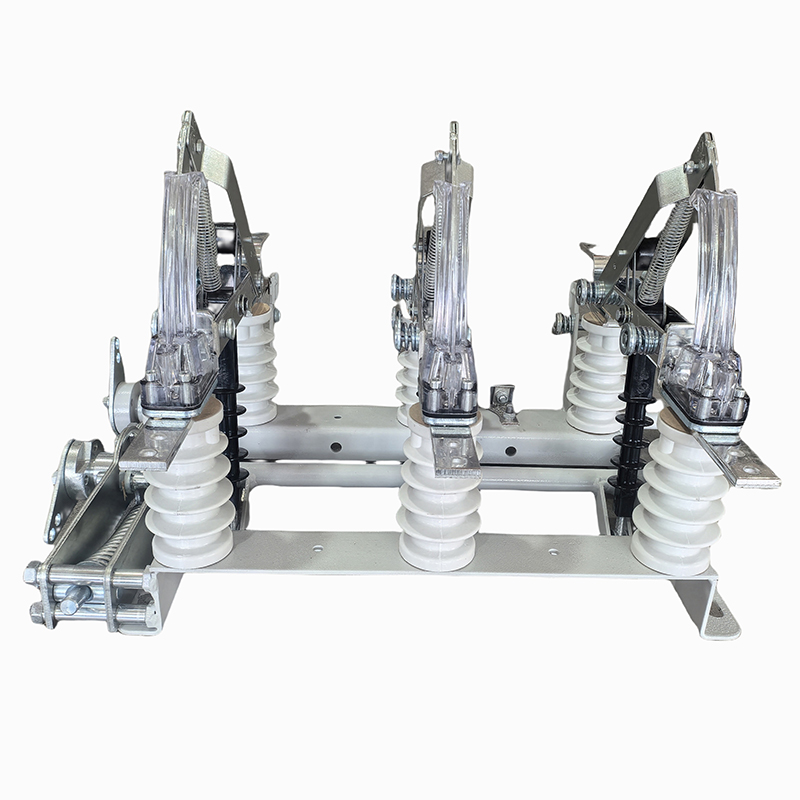

Опорная втулка кабеля 10 кВ

Опорная втулка кабеля 10 кВ -

КРУ среднего напряжения 550

КРУ среднего напряжения 550 -

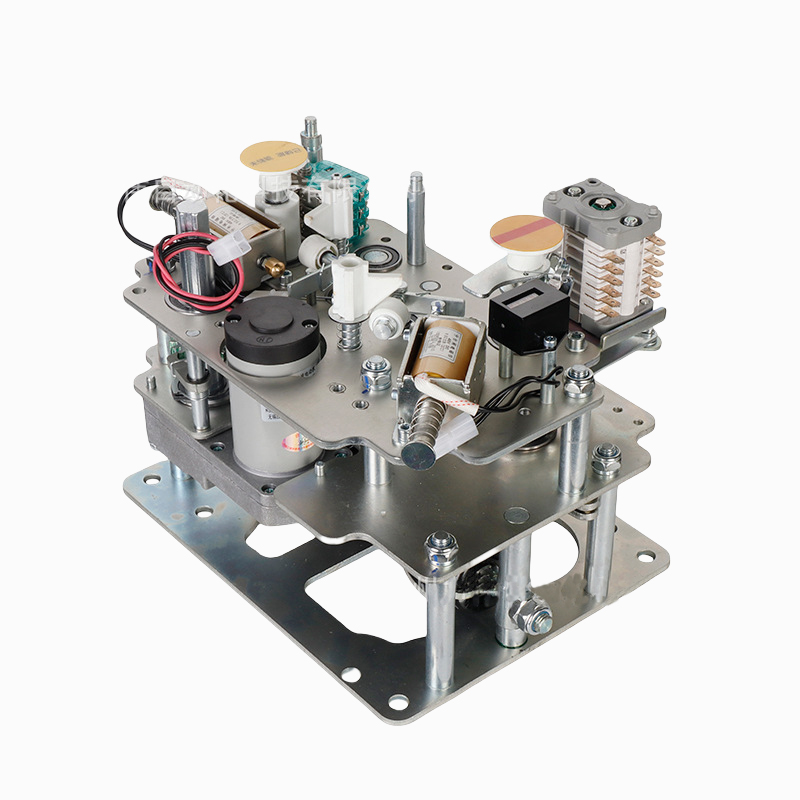

Привод элегазового КРУ

Привод элегазового КРУ -

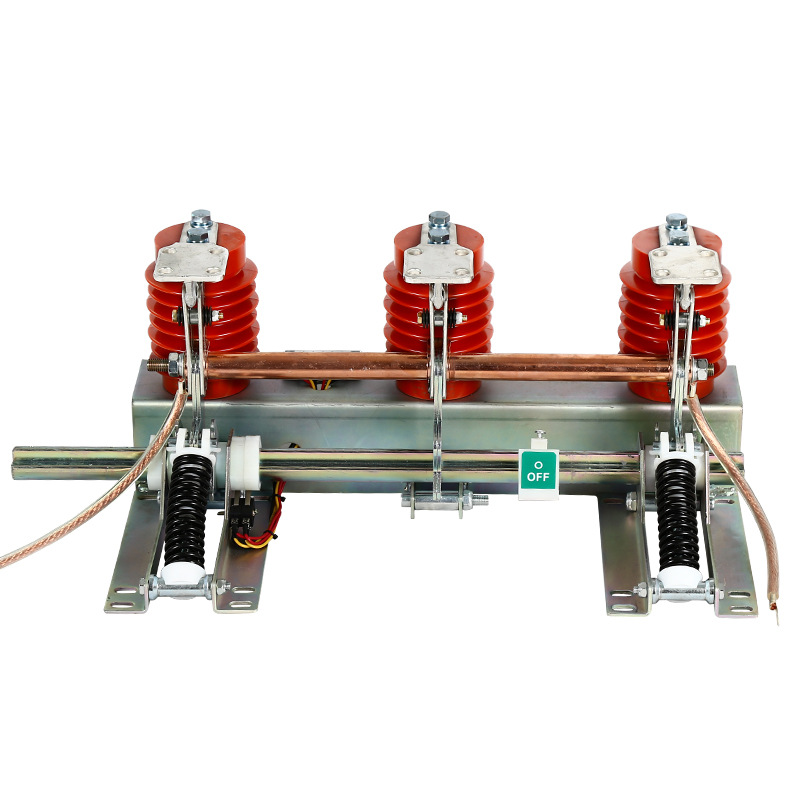

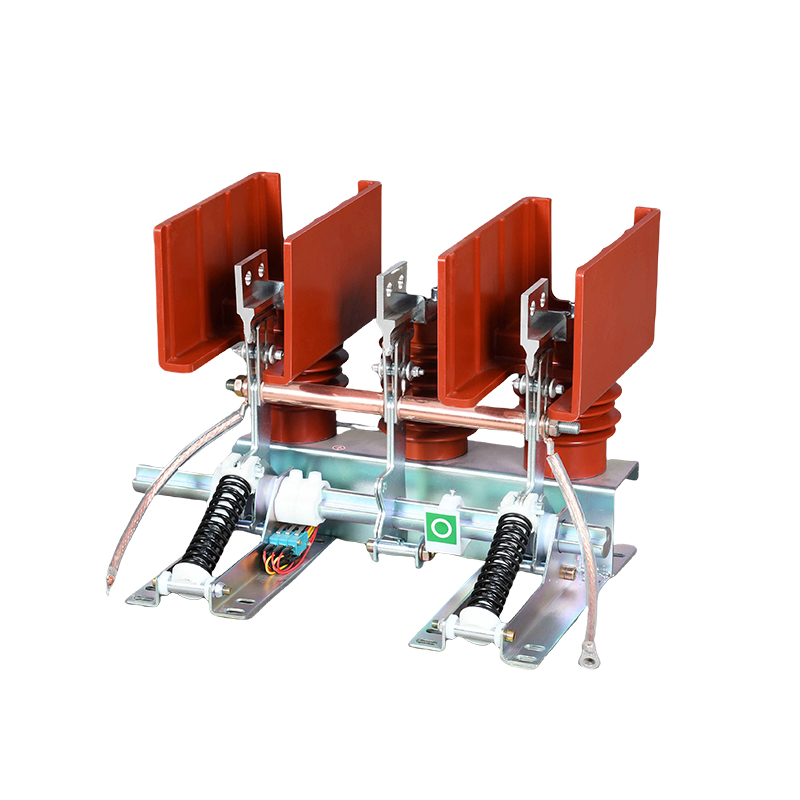

Элегазовый выключатель нагрузки

Элегазовый выключатель нагрузки -

LW36-126 выключатель нагрузки высокого напряжения наружной установки

LW36-126 выключатель нагрузки высокого напряжения наружной установки -

Измерительная втулка экологичного КРУ

Измерительная втулка экологичного КРУ -

Односторонняя втулка

Односторонняя втулка -

VS1

VS1 -

Привод ZW32

Привод ZW32 -

Евроопора для кабеля

Евроопора для кабеля -

Трансформатор нулевой последовательности

Трансформатор нулевой последовательности

Связанный поиск

Связанный поиск- Высокое качество szy16-10r трансформатор напряжения

- Трансформатор тока комбинированный трехфазно-нулевой заводы

- Серный гексафторидный выключатель нагрузки заводы

- выключатель нагрузки внап 10

- Измерительные трансформаторы высокого напряжения поставщики

- Поставщики выключателей нагрузки 10 кв

- JN15-12/31.5 Заземляющий выключатель

- Jszv12-10r трансформатор напряжения поставщик

- Проходной изолятор типа 202

- Выключатель нагрузки с приводом поставщик