Европейский кабельный разъем питания завод

Создание надежных заводов питания – это не просто сборка компонентов, это целая инженерная задача, требующая понимания специфики применения и соблюдения строгих стандартов. В последнее время все чаще сталкиваюсь с запросами на завод питания, которые, на первый взгляд, кажутся простыми, но при более глубоком анализе выявляются скрытые сложности. Мне кажется, многие недооценивают важность правильного выбора материалов и проектирования механической части – от этого напрямую зависит долговечность и безопасность всей системы. В этом материале я постараюсь поделиться своим опытом в этой области, расскажу о распространенных ошибках и способах их избежать.

Обзор: Что нужно знать о производстве систем питания

В последние годы наблюдается рост спроса на системы питания, особенно в контексте развития возобновляемой энергетики и автоматизации промышленных процессов. Необходимо понимать, что кабельные разъемы питания – это критически важный элемент, обеспечивающий надежное и безопасное соединение между различными устройствами. Проблемы с разъемами питания могут приводить к серьезным последствиям – от простого простоя оборудования до аварийных ситуаций. Поэтому к их проектированию и производству нужно подходить с максимальной ответственностью. Часто бывает так, что производители сконцентрированы на стоимости, забывая о долгосрочной надежности. Это, конечно, соблазнительно, но в итоге обходится дороже.

Типы кабельных разъемов питания и их применение

Существует большое разнообразие кабельных разъемов питания, каждый из которых предназначен для определенных условий эксплуатации. Это могут быть разъемы для статического электричества, разъемы для повышенных нагрузок, разъемы для влажных сред и т.д. Выбор конкретного типа разъема зависит от множества факторов, включая напряжение, ток, температуру окружающей среды и требования к надежности. Некорректный выбор может привести к быстрому износу разъема и, как следствие, к поломке всей системы. Мы часто сталкиваемся с тем, что заказчики выбирают разъемы на основании визуального сходства, не учитывая их технические характеристики. Это, мягко говоря, не лучший подход.

Например, для использования в ветрогенераторах требуется специальный тип разъема, устойчивый к вибрациям и ударам. В то время как для стационарного промышленного оборудования можно использовать более простые и дешевые модели. Разные стандарты соединений (например, IEC, DQC) также требуют особого внимания. Необходимо четко понимать, какие требования предъявляются к конкретному применению, и выбирать разъемы, соответствующие этим требованиям. Как показала практика, выбор заводов питания с богатым опытом работы с различными типами разъемов существенно снижает риски.

Материалы корпуса и контактов: выбор в пользу долговечности

Выбор материалов для корпуса и контактов кабельных разъемов питания напрямую влияет на их долговечность и надежность. Корпус должен быть изготовлен из материала, устойчивого к механическим воздействиям, коррозии и воздействию ультрафиолетового излучения. Часто используют полимеры, такие как полиамид или поликарбонат, а также металлы, такие как алюминий или сталь. Контакты должны быть изготовлены из материалов с высокой электропроводностью и устойчивостью к окислению, например, меди или латуни. В последнее время все большую популярность набирают разъемы с покрытием из олова или серебра, что значительно повышает их коррозионную стойкость. Важно, чтобы все компоненты разъема были изготовлены из качественных материалов, соответствующих требованиям безопасности и электропроводности.

Не стоит экономить на качестве материалов, это часто приводит к проблемам в будущем. Например, использование дешевых контактов из некачественной меди может привести к увеличению сопротивления и нагреву, что, в свою очередь, может вызвать возгорание. Наша компания, ООО Лэцин Хуэйкан Технолоджи Электрик, придерживается строгих стандартов в отношении качества материалов, что позволяет нам производить заводы питания, которые служат долго и надежно. Мы сотрудничаем только с проверенными поставщиками, которые предоставляют сертификаты качества на свою продукцию.

Проблемы производства и пути их решения

В процессе производства кабельных разъемов питания возникают различные проблемы, такие как проблемы с точностью изготовления, контроль качества, сборка и тестирование. Одной из наиболее распространенных проблем является обеспечение точного соответствия размеров и геометрии деталей, что требует использования современного оборудования и квалифицированного персонала. Другая проблема – это контроль качества сборки, который должен включать в себя проверку правильности подключения контактов, отсутствие дефектов корпуса и т.д. Мы используем автоматизированные системы контроля качества на всех этапах производства, что позволяет нам выявлять и устранять дефекты на ранней стадии. Кроме того, мы проводим регулярные испытания готовых изделий на соответствие требованиям безопасности и электропроводности.

Иногда случаются проблемы с логистикой и поставкой материалов. Особенно в текущих геополитических условиях, когда нарушены цепочки поставок. Поэтому важно иметь надежных поставщиков и планировать закупки заранее. Наша компания старается диверсифицировать источники поставок, чтобы минимизировать риски, связанные с возможными перебоями в поставках. Это позволяет нам поддерживать стабильность производства и гарантировать своевременную поставку продукции нашим клиентам. Один из примеров – внедрение системы ERP, которая позволяет отслеживать все этапы производства и поставок в режиме реального времени.

Практические кейсы и примеры

Нам приходилось участвовать в проектах различной сложности, начиная от производства простых разъемов для бытового использования и заканчивая производством сложных систем питания для промышленных предприятий. Один из интересных кейсов – разработка и производство разъемов для использования в электромобилях. В этом случае особенно важно было обеспечить высокую надежность и устойчивость к вибрациям и ударам, а также соответствие требованиям безопасности, предъявляемым к электромобилям. Мы использовали специальные материалы и технологии производства, которые позволили нам решить эту задачу. Этот проект был реализован успешно, и наши разъемы используются в нескольких моделях электромобилей. Стремление к инновациям, например, в области использования новых материалов или улучшенных конструкций, помогает нам предлагать клиентам решения, отвечающие самым современным требованиям.

В другом случае мы столкнулись с проблемой коррозии разъемов, работающих во влажной среде. Мы провели анализ причин коррозии и внесли изменения в конструкцию разъема, используя специальные покрытия и материалы, устойчивые к воздействию влаги. Эти изменения позволили нам значительно повысить срок службы разъемов и снизить количество жалоб от клиентов. Такой подход, основанный на глубоком анализе проблемы и применении современных технологий, позволяет нам предлагать клиентам решения, максимально соответствующие их потребностям. Мы также часто консультируем клиентов по вопросам выбора материалов и технологий, чтобы помочь им избежать проблем в будущем. Для этого, мы привлекаем специалистов из разных областей, таких как материаловедение, электротехника и машиностроение.

Заключение: Качество и надежность – залог успеха

Производство качественных систем питания – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Необходимо учитывать множество факторов, включая требования к напряжению, току, температуре окружающей среды и надежности. Выбор правильных материалов и технологий производства, а также соблюдение строгих стандартов качества – это залог успеха. Мы в ООО Лэцин Хуэйкан Технолоджи Электрик всегда стремимся к тому, чтобы наши заводы питания были надежными и долговечными, и готовы предложить нашим клиентам индивидуальные решения, отвечающие их потребностям. Мы считаем, что качество и надежность – это не просто слова, а реальные гарантии успешной работы.

Контакты:

ООО Лэцин Хуэйкан Технолоджи Электрик https://www.hkelec.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

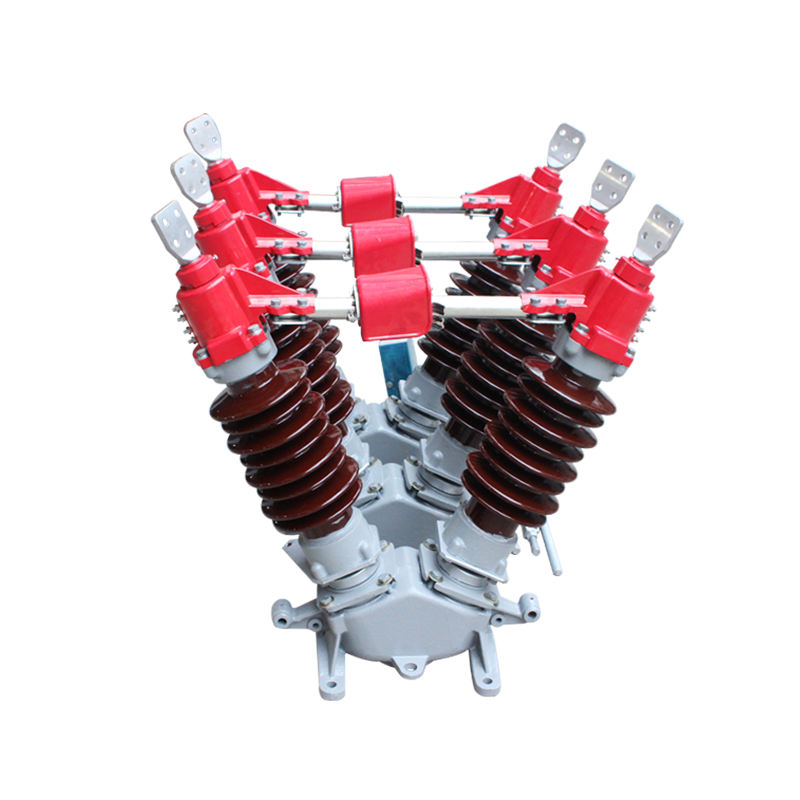

LW36-126 выключатель нагрузки высокого напряжения наружной установки

LW36-126 выключатель нагрузки высокого напряжения наружной установки -

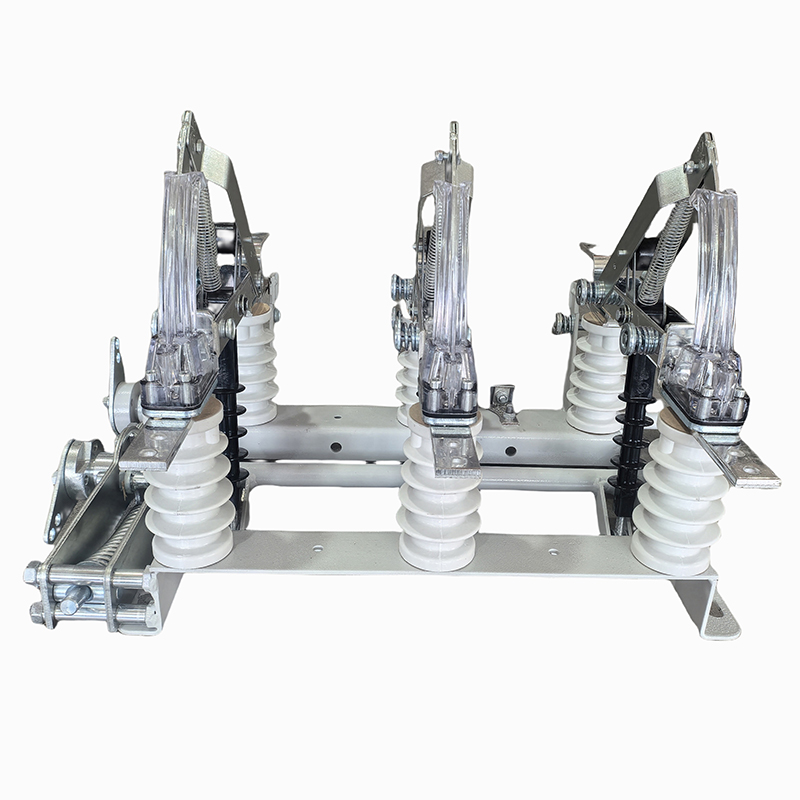

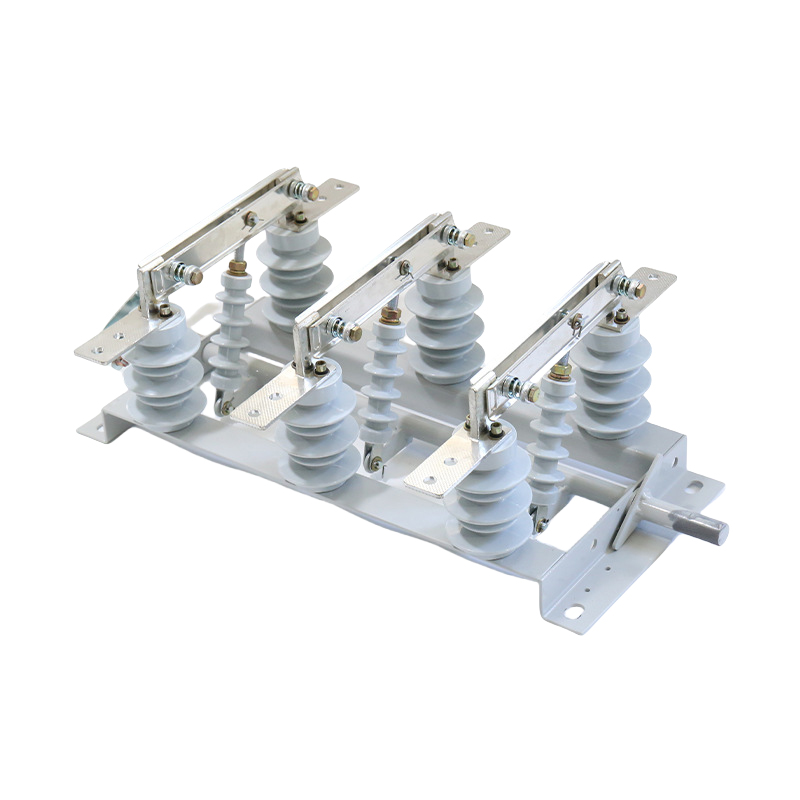

Высоковольтный разъединитель GN19

Высоковольтный разъединитель GN19 -

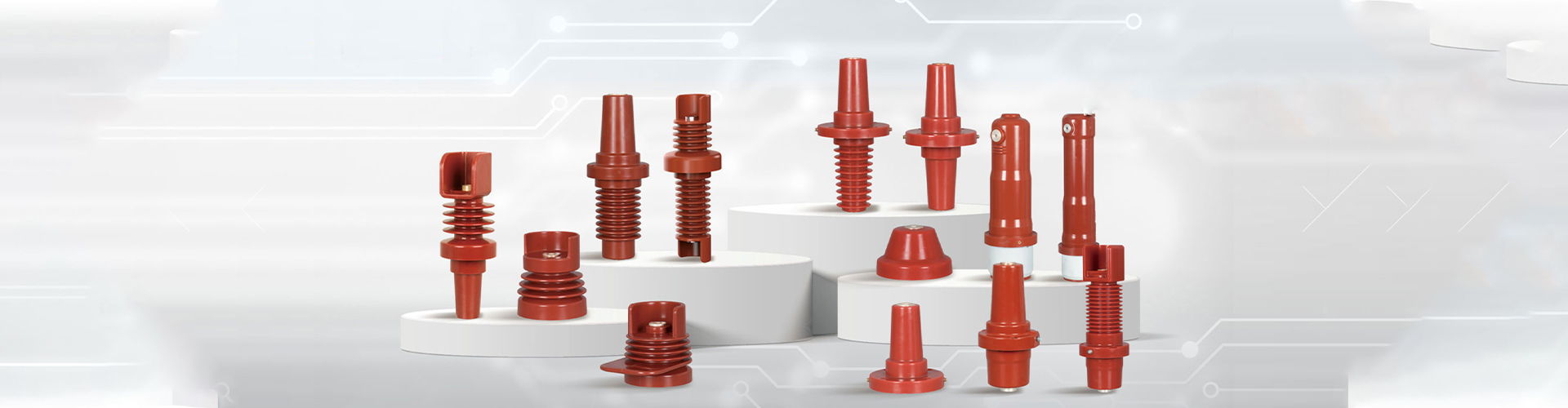

Втулка 254

Втулка 254 -

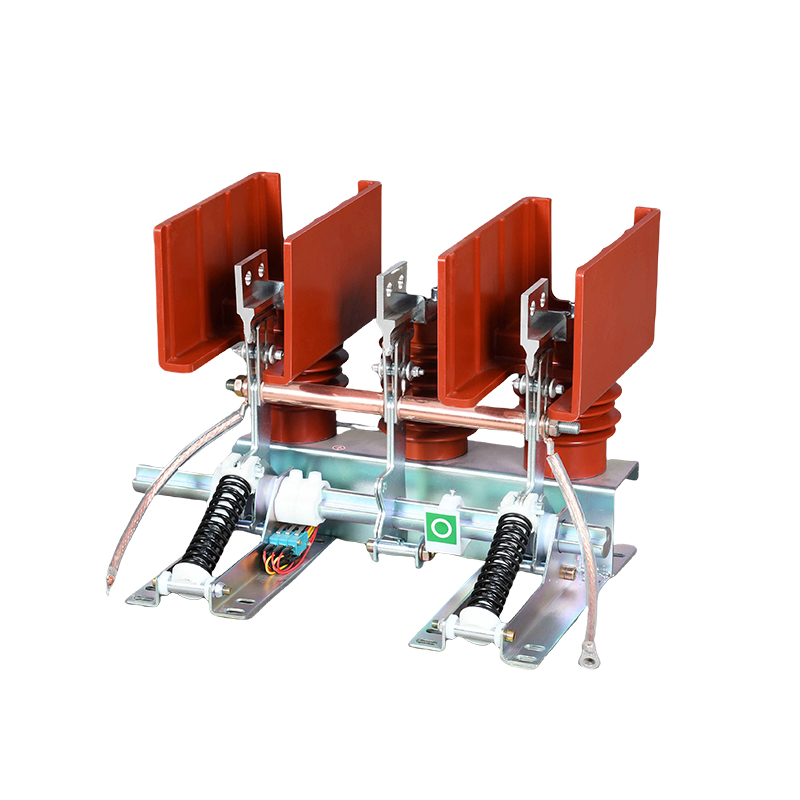

Элегазовый выключатель нагрузки

Элегазовый выключатель нагрузки -

Измерительная втулка экологичного КРУ

Измерительная втулка экологичного КРУ -

Измерительно-расширительная втулка экологичного газового КРУ

Измерительно-расширительная втулка экологичного газового КРУ -

Литая изоляционная гильза VS1

Литая изоляционная гильза VS1 -

Трансформатор нулевой последовательности

Трансформатор нулевой последовательности -

КРУ среднего напряжения 550

КРУ среднего напряжения 550 -

LW8-36 выключатель нагрузки высокого напряжения наружной установки

LW8-36 выключатель нагрузки высокого напряжения наружной установки -

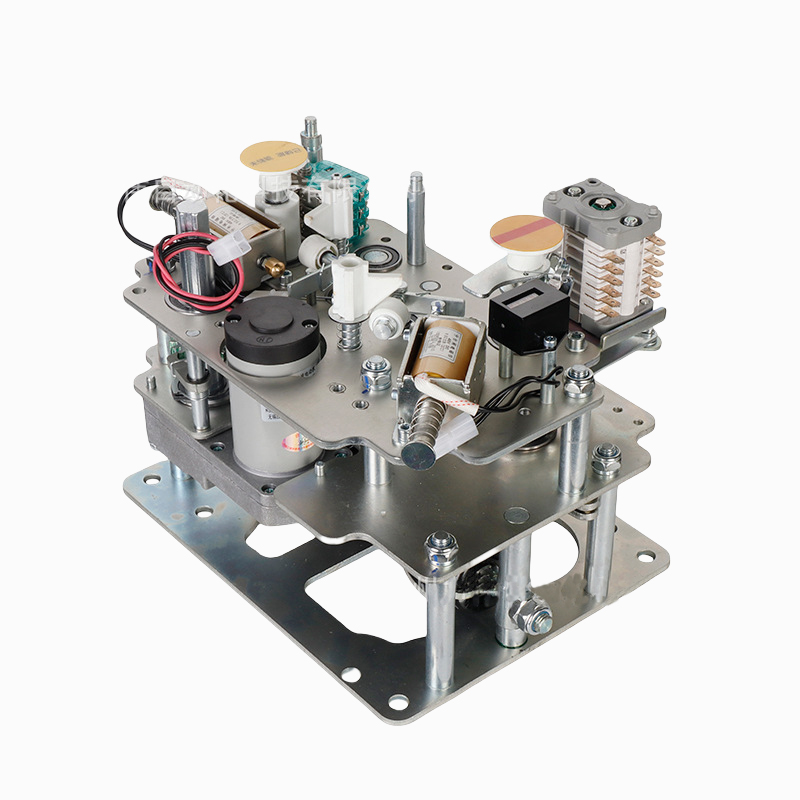

Привод элегазового КРУ

Привод элегазового КРУ -

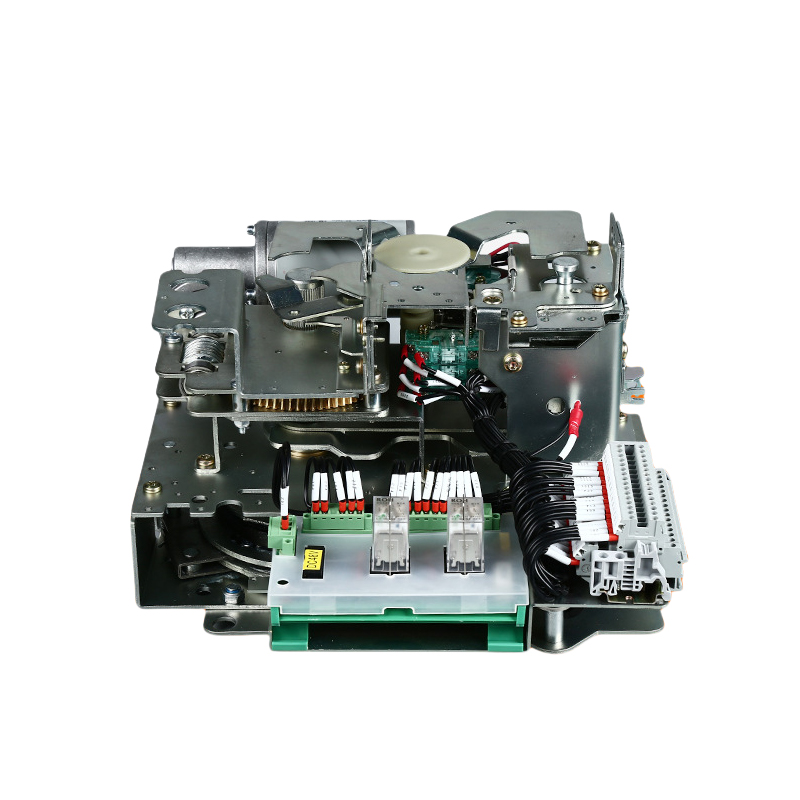

Электропривод типа C

Электропривод типа C

Связанный поиск

Связанный поиск- Ведущие страны-покупатели выключателей нагрузки внап-10/630 в китае

- Завод по производству изоляции высоковольтных трансформаторов в китае

- Ek6-12/31.5 заземляющий выключатель поставщики

- Основные страны-покупатели трансформатора напряжения jdz12-10r

- Поставщики выключателей нагрузки с заземляющим ножевым затвором

- Высоковольтные трансформаторы завод в китае

- Ведущий покупатель высококачественных выключателей нагрузки на основе гексафторида серы fln36-12d

- Поставщики изоляции высоковольтных трансформаторов из китая

- Разъединитель с защитой от перенапряжений заводы

- Поставщики заземляющих выключателей ek6-12/31.5